Transport w fazie gęstej, a transport w fazie rzadkiej.

Przeważająca część dostępnych na rynku systemów transportu proszków, funkcjonuje z wykorzystaniem transferu w tzw. fazie rzadkiej. Używają one pomp, próżni lub dmuchaw o niewielkiej mocy. W połączeniu z dużą powierzchnią filtracyjną, skutkuje niską gęstością oraz wysoką prędkością transportowanego produktu sypkiego.

Metoda ta powoduje wymieszanie proszku z powietrzem w trakcie transportu. Stwarza to idealne warunki do zaistnienia eksplozji, w przypadku pojawienia się źródła zapłonu. Dodatkowo, cząsteczki produktu zderzają się ze sobą w trakcie transportu – wytworzenie ładunku elektrostatycznego. Tworząc w ten sposób wspomniane potencjalne źródło zapłonu.

Na przeciwnym biegunie mamy jednak transport substancji sypkich w fazie gęstej. W tym przypadku w celu przemieszczania cząstek używa się niemal całkowitej próżni. Dzięki temu można transportować duże ilości produktu przy zachowaniu relatywnie niskiej prędkości przemieszczania cząstek.

Takim właśnie systemem, transportującym produkt w fazie gęstej jest System Transferu Proszku PTS®. Jego unikalne funkcjonowanie wynika między innymi z zastosowania opatentowanej membrany filtracyjnej. Transportowanie produktu w fazie gęstej minimalizuje ryzyko wystąpienia wybuchu, dzięki czemu można zrezygnować z azotu jako medium transportującego. Dodatkowo, niska prędkość transportu w połączeniu z wysokim zagęszczeniem produktu, sprawiają że ryzyko uszkodzenia cząstek materiału ulega zdecydowanemu zmniejszeniu, a jednocześnie produkt nie ulega segregacji (zachowujemy jego jednorodność).

Redukcja ryzyka

Systemy transportujące produkty sypkie w fazie gęstej mogą być zaprojektowane w taki sposób, aby zapewnić dalszą redukcję ryzyka wystąpienia eksplozji. Poprzez używanie wyłącznie uziemionych, przewodzących prąd materiałów, możliwym jest wykluczenie większości źródeł zapłonu, szczególnie jeżeli system nie posiada ruchomych części, czy elementów elektrycznych i silników, co eliminuje występowanie iskrzenia oraz gorących powierzchni.

Pozostaje jeszcze kwestia ładunku statycznego, który również może być źródłem zapłonu. Biorąc jednak pod uwagę niewielką ilość powietrza transportującego produkty sypkie w fazie gęstej, możliwym jest utrzymanie stosunku proszku do powietrza na poziomie 100:1. Tak niska zawartość powietrza stanowi zabezpieczenie przed stworzeniem warunków do wywołania eksplozji większości produktów sypkich. Dodatkowo niska prędkość transportu wytwarza niewystarczającą ilość energii, aby powstał ładunek elektrostatyczny, dlatego proszki o MIE <1mJ (Minimal Ignition Energy – Minimalna Energia Zapłonu) mogą być bezpiecznie transportowane.

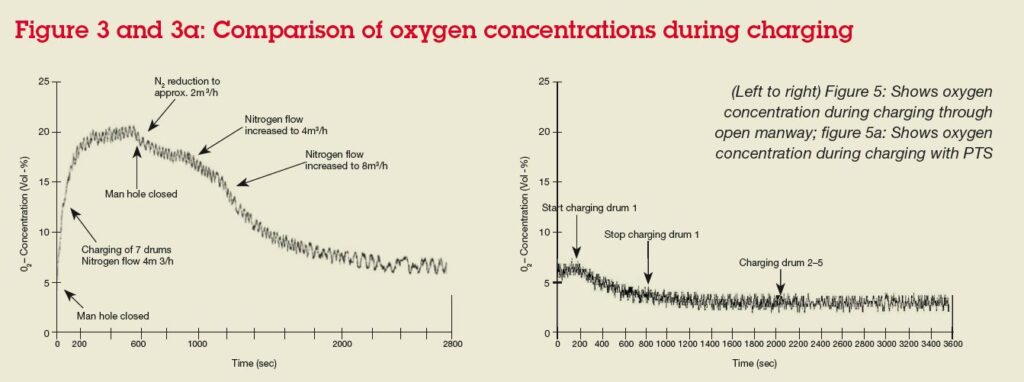

Ponadto, stosowanie większości systemów transportu nieodłącznie wiąże się z ryzykiem. Zbiornik odbierający produkt zostanie zasilony tlenem, co może stworzyć sprzyjające warunki do wystąpienia eksplozji. W przypadku użycia PTS®, transfer produktu sypkiego w fazie gęstej odbywa się w postaci przesuwających się w linii „korków” produktu. W połączeniu z zastosowaniem próżni oraz dodatkowej inertyzacji za pomocą azotu, transport pozwala na utrzymanie minimalnej zawartości tlenu w reaktorze, poniżej poziomu wystąpienia ryzyka eksplozji.

To oznacza, że system w takiej konfiguracji nie posiada źródeł zapłonu. Tammo Redeker – dyrektor zarządzający i naukowy niemieckiego instytutu IBExU – potwierdził, że firmy korzystające z systemu PTS® w przedstawionej powyżej konfiguracji, muszą jedynie brać pod uwagę dodatkowe środki bezpieczeństwa tylko w przypadkach wystąpienia dodatkowego ryzyka wynikającego z natury samego produktu. Przykładowo przy transporcie produktów o wysokiej temperaturze, lub gdy przypadkowo zostanie zainicjowane powolne żarzenie produktu.

Dodatkowo, jeżeli system został zaprojektowany jako zamknięty układ, stanowi to bardzo praktyczną metodę transportu dla produktów wysoce toksycznych.

Małe worki – duży problem

Choć może się to wydać nieprawdopodobne, wielu producentów z branży chemicznej i farmaceutycznej wciąż stosuje ręczy załadunek produktów sypkich. Taka metoda zwiększa ryzyko inhalacji przez pracowników oraz wystąpienia eksplozji pyłu. Dotychczas, ręczny załadunek przez właz był standardową metodą rozładunku niewielkich worków.

Alternatywą jest stacja rozładunku worków, które może być zaprojektowane w taki sposób, aby łączyć cechy komory laminarnej oraz izolatora rękawicowego. Składa się ono z komory wykonanej ze stali nierdzewnej, otwartej w jednym kierunku, co umożliwia łatwy rozładunek produktów sypkich pakowanych w worki. Taka stacja umożliwia załadunek proszku do reaktora przy jednoczesnym utrzymaniu zapylenia na poziomie 1 μg/m3.

Grupa Dec rozwinęła tego rodzaju komorę, aby od otwartej strony zapewnić przepływ powietrza z prędkością 0,7 m/s. Rozmiar komory zwiększa się wzdłuż jej długości, co zmniejsza prędkość powietrza aż do około 0,3-0,4 m/s w punkcie gdzie następuje otwieranie worka z produktem. Takie rozwiązanie sprawia, że powietrze przemieszcza się tylko w jednym kierunku – z pomieszczenia do komory, następnie przez wydech stacji, filtry, aż w końcu – oczyszczone – trafia ponownie do atmosfery. Testy z dymem pokazują, że zawirowania tworzą się w miarę jak wyrównuje się przekrój stacji. W miarę przesuwania się w kierunku nachylenia komory, zwiększona prędkość powietrza zasysa dym z powrotem do centralnej części komory, kierując go do wydechu. Oczywiście istnieje wiele sposobów na obniżenie zagrożeń związanych z rozładunkiem proszków i nie ma tak naprawdę idealnych rozwiązań na każdą okoliczność.

PTS® – Powder Transfer System

System PTS® używany jest przede wszystkim do zautomatyzowanego załadunku toksycznych, wybuchowych lub innych trudnych w obsłudze produktów do zamkniętych zbiorników zawierających np. niebezpieczne pary i/lub ciecze. Chroni dzięki temu operatora oraz środowisko od wszelkich możliwych zagrożeń, gdyby załadunek produktu do zbiornika odbywał się przykładowo ręcznie.

PTS® zamontowany jest bezpośrednio na urządzeniu procesowym – w domyśle reaktorach, bądź mieszalnikach. Dzięki użyciu próżni oraz ciśnienia, PTS® może bezpiecznie transferować proszki na dużych dystansach (w poziomie i w pionie), w różnych objętościach.

Przykładowo oznacza to, że proszki rozładowywane z worków w pomieszczeniu znajdującym się na parterze, mogą zostać wykorzystane do zasilenia reaktorów, umiejscowionych kilka pięter wyżej. PTS® działa dla wszystkich rodzajów proszków, niezależnie od ich charakterystyki – nawet niezwykle drobnych, zbrylających się lub nasączonych rozpuszczalnikiem.

W trakcie transportu, PTS® nie zmieni stopnia homogeniczności obsługiwanego produktu. Pełna próżnia zaciągnie produkt z pojemników, takich jak beczki, worki czy Big Bagi / FIBC za pomocą prostej lancy, bądź z użyciem stożka zasypowego. Produkt trafia do wnętrza cylindrycznej komory PTS®, gdzie zatrzymuje go płaska membrana filtrująca.

Gdy produkt wypełni komorę PTS®, zawór zamknie linię próżni, a następnie wpuszczony zostanie azot lub inny gaz obojętny. Po wytworzeniu nadciśnienia w komorze, zawór wylotowy otworzy się, zrzucając produkt bezpośrednio do zbiornika docelowego. Nadciśnienie zapobiega cofaniu się do komory PTS® gazów i par, które mogą być obecne w zbiorniku docelowym. Dodatkowo ciśnienie oczyszcza membranę filtrującą za pomocą strumienia wstecznego po każdym cyklu pracy PTS®. Zapewniając w ten sposób optymalne warunki pracy w każdym następującym po sobie cyklu (1 cykl = ok. 15s).

Dzięki zastosowaniu różnych rozmiarów PTS®, jesteśmy w stanie zapewnić odpowiednie możliwości transportowe dla różnych wymogów Klientów.

Home » Aktualności » Uncategorized »